Przenośniki rolkowe stanowią fundamentalny element nowoczesnych systemów transportu wewnętrznego, który zmienił oblicze przemysłu produkcyjnego. Te uniwersalne urządzenia transportowe, składające się z szeregu obrotowych rolek zamontowanych w ramie nośnej, umożliwiają płynne przemieszczanie różnorodnych materiałów i produktów. Czy zastanawiałeś się kiedyś, jak wielkie zakłady produkcyjne radzą sobie z transportem tysięcy produktów każdego dnia? To właśnie przenośniki rolkowe są odpowiedzią na wyzwania związane z efektywnym przepływem materiałów w przestrzeni produkcyjnej. Ich konstrukcja pozwala na szybki i bezpieczny transport, minimalizując przy tym ryzyko uszkodzeń transportowanych przedmiotów oraz redukując koszty operacyjne. W dzisiejszym dynamicznie rozwijającym się przemyśle, gdzie liczy się każda sekunda, przenośniki rolkowe stały się nieodłącznym elementem optymalizacji procesów logistycznych.

Wszystko co musisz wiedzieć o nowoczesnych systemach przemieszczania materiałów

Systemy transportu wewnętrznego odgrywają ogromną rolę w sprawnym funkcjonowaniu zakładów produkcyjnych i centrów logistycznych. Ich efektywność wpływa bezpośrednio na wydajność całego procesu produkcyjnego oraz szybkość realizacji zamówień. Transport wewnętrzny wymaga odpowiedniego planowania i doboru właściwych rozwiązań technicznych. Czy zastanawiałeś się, jak wielkie centra logistyczne radzą sobie z przemieszczaniem tysięcy paczek każdego dnia? To pytanie prowadzi nas do rozważań nad nowoczesnymi systemami transportu, które zmieniły oblicze współczesnego przemysłu.

Podstawy efektywnego transportu wewnętrznego

- Automatyczne systemy transportowe umożliwiają płynne przemieszczanie produktów między poszczególnymi etapami produkcji, co znacząco zwiększa wydajność procesu wytwórczego i minimalizuje ryzyko przestojów w pracy

- Technologia napędu grawitacyjnego wykorzystuje naturalne siły fizyczne do transportu materiałów, co przekłada się na mniejsze zużycie energii i niższe koszty eksploatacji urządzeń transportowych

- Systemy modułowe pozwalają na łatwą rozbudowę i modyfikację linii transportowych, dostosowując je do zmieniających się potrzeb przedsiębiorstwa produkcyjnego

- Zautomatyzowane linie produkcyjne wymagają precyzyjnego planowania tras transportowych oraz synchronizacji pracy wszystkich elementów systemu

- Bezpieczeństwo transportu stanowi priorytet przy projektowaniu systemów transportu wewnętrznego, dlatego stosuje się różnorodne zabezpieczenia i systemy kontroli

- Transport wielokierunkowy umożliwia elastyczne zarządzanie przepływem materiałów i optymalizację wykorzystania przestrzeni produkcyjnej

- Integracja z systemami zarządzania pozwala na pełną kontrolę nad procesem transportu i szybką reakcję na ewentualne zakłócenia

- Energooszczędne rozwiązania przyczyniają się do redukcji kosztów operacyjnych i zmniejszenia wpływu na środowisko naturalne

Wybór odpowiedniego systemu transportowego

Dobór właściwego systemu transportowego wymaga dokładnej analizy potrzeb przedsiębiorstwa i specyfiki prowadzonej działalności. Szczególną uwagę należy zwrócić na rodzaj transportowanych materiałów oraz wymagania dotyczące wydajności i bezpieczeństwa. Proces projektowania systemu transportu wewnętrznego musi uwzględniać zarówno aktualne potrzeby, jak i możliwości przyszłej rozbudowy. Istotnym aspektem jest również analiza kosztów eksploatacji i konserwacji wybranego rozwiązania. Należy wziąć pod uwagę nie tylko cenę zakupu, ale również koszty związane z energią, częściami zamiennymi i serwisowaniem. Optymalizacja tras transportowych powinna uwzględniać minimalizację czasu przestojów i eliminację wąskich gardeł. Właściwie zaprojektowany system transportowy przyczynia się do zwiększenia efektywności całego procesu produkcyjnego. Ergonomia i bezpieczeństwo pracy stanowią kolejne istotne kryteria przy wyborze systemu transportowego. Ostateczna decyzja powinna być poprzedzona szczegółową analizą techniczno-ekonomiczną. Warto również uwzględnić opinie innych użytkowników podobnych rozwiązań.

Rodzaje systemów transportu wewnętrznego

„Transport wewnętrzny to krwiobieg każdego zakładu produkcyjnego – bez sprawnego przepływu materiałów nawet najlepiej zaprojektowany proces produkcyjny nie będzie efektywny.”

- Przenośniki taśmowe służą do transportu materiałów sypkich i drobnych elementów, zapewniając ciągły przepływ materiału na znaczne odległości

- Wózki automatyczne AGV umożliwiają elastyczny transport różnorodnych ładunków, automatycznie omijając przeszkody i wybierając optymalną trasę

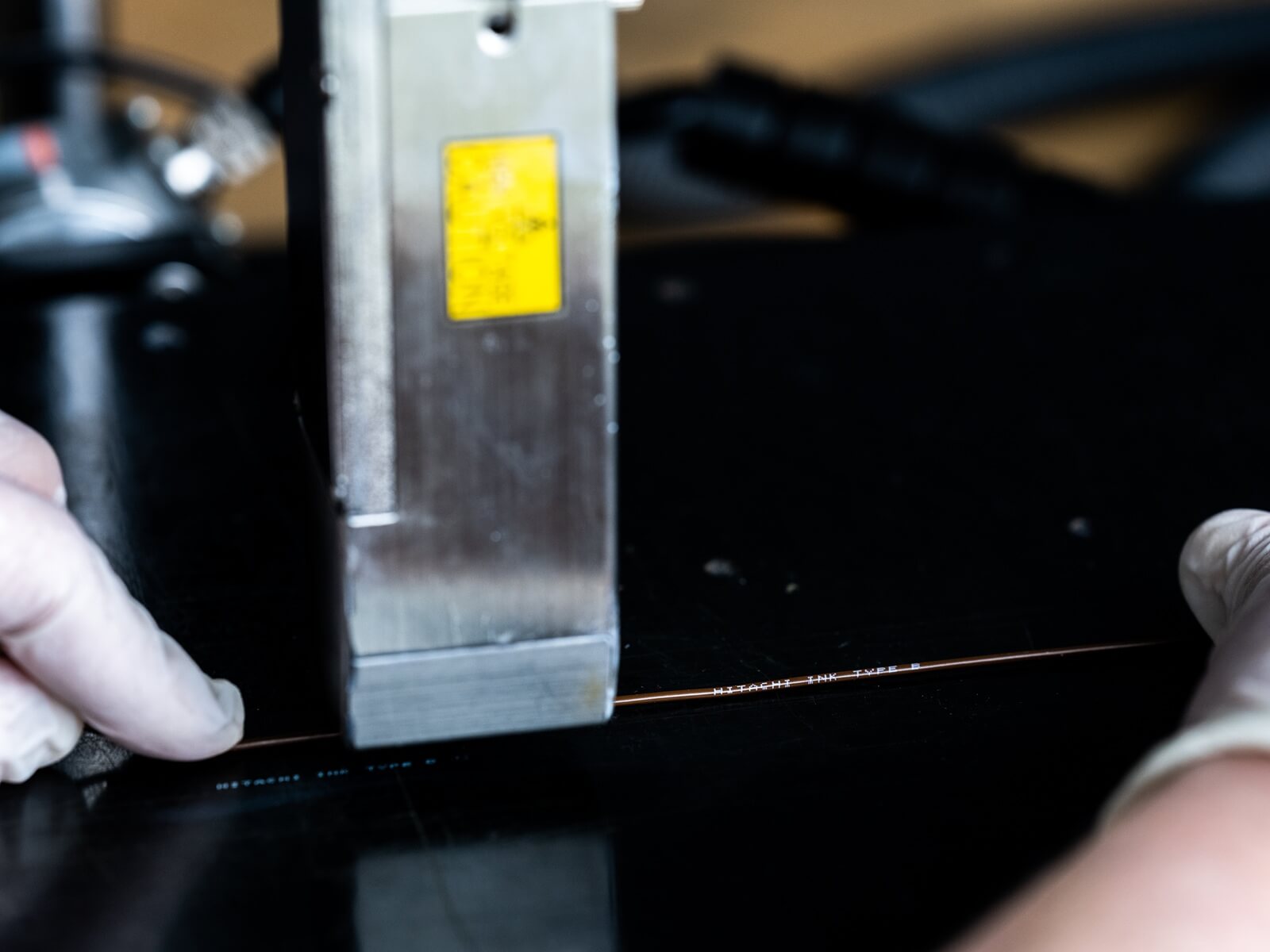

- Przenośniki rolkowe stanowią uniwersalne rozwiązanie do transportu palet i pojemników, charakteryzując się prostą konstrukcją i niezawodnością

- Przenośniki łańcuchowe sprawdzają się przy transporcie ciężkich ładunków w trudnych warunkach przemysłowych

- Systemy pneumatyczne umożliwiają szybki transport materiałów sypkich i lekkich elementów w zamkniętych instalacjach

- Suwnice i żurawie pozwalają na transport pionowy i poziomy ciężkich elementów w halach produkcyjnych

- Przenośniki kubełkowe służą do pionowego transportu materiałów sypkich w procesach przemysłowych

- Manipulatory przemysłowe ułatwiają precyzyjne przemieszczanie elementów na stanowiskach roboczych

Parametry techniczne systemów transportowych

Poniższa tabela przedstawia najważniejsze parametry techniczne różnych systemów transportu wewnętrznego:

| Rodzaj systemu | Maksymalna ładowność | Prędkość transportu | Typowe zastosowanie |

|---|---|---|---|

| Przenośniki taśmowe | do 1000 kg/m | 0.5-2 m/s | Materiały sypkie |

| Przenośniki rolkowe | do 100 kg/rolkę | 0.3-0.8 m/s | Palety, pojemniki |

| AGV | do 1500 kg | do 2 m/s | Transport elastyczny |

| Suwnice | do 50 ton | do 1 m/s | Ciężkie elementy |

Optymalizacja procesów transportowych

Skuteczna optymalizacja procesów transportowych wymaga systematycznego podejścia i ciągłego monitorowania efektywności. Analiza danych dotyczących wykorzystania systemów transportowych pozwala na identyfikację obszarów wymagających usprawnienia. Wprowadzenie automatyzacji i systemów kontroli przepływu materiałów przyczynia się do redukcji błędów i zwiększenia wydajności. Ważnym elementem optymalizacji jest również właściwe szkolenie personelu obsługującego systemy transportowe. Przenośniki rolkowe i inne urządzenia transportowe muszą być regularnie konserwowane, aby zachować wysoką sprawność. Monitoring stanu technicznego urządzeń pozwala na wczesne wykrycie potencjalnych problemów. Planowanie tras transportowych powinno uwzględniać minimalizację pustych przebiegów i optymalne wykorzystanie dostępnych zasobów. Właściwa organizacja przestrzeni magazynowej ma znaczący wpływ na efektywność transportu wewnętrznego. Systematyczna analiza procesów transportowych umożliwia wprowadzanie usprawnień i eliminację wąskich gardeł. Wykorzystanie nowoczesnych technologii w zarządzaniu transportem wewnętrznym przynosi wymierne korzyści ekonomiczne.

Przyszłość systemów transportu wewnętrznego

- Sztuczna inteligencja w systemach transportowych umożliwi lepsze przewidywanie potrzeb i automatyczne dostosowywanie tras transportowych

- Internet rzeczy pozwoli na pełną integrację wszystkich elementów systemu transportowego i wymianę danych w czasie rzeczywistym

- Robotyzacja procesów transportowych przyczyni się do zwiększenia wydajności i bezpieczeństwa pracy

- Systemy predykcyjne umożliwią przewidywanie awarii i planowanie konserwacji z wyprzedzeniem

- Rozszerzona rzeczywistość wspomoże pracowników w obsłudze i serwisowaniu systemów transportowych

- Autonomiczne pojazdy zrewolucjonizują transport wewnętrzny w zakładach produkcyjnych

- Systemy lokalizacji zapewnią pełną kontrolę nad przepływem materiałów

- Zielone technologie przyczynią się do zmniejszenia zużycia energii i wpływu na środowisko

Bezpieczeństwo i konserwacja systemów transportowych

Zapewnienie bezpieczeństwa w systemach transportu wewnętrznego stanowi priorytet dla każdego przedsiębiorstwa produkcyjnego. Regularne przeglądy i konserwacja urządzeń transportowych są niezbędne do utrzymania ich sprawności i bezpieczeństwa użytkowania. Stosowanie systemów zabezpieczeń i monitoringu pozwala na szybką reakcję w przypadku wystąpienia nieprawidłowości. Właściwe oznakowanie tras transportowych i stref bezpieczeństwa pomaga w zapobieganiu wypadkom. Systematyczne szkolenia pracowników z zakresu bezpieczeństwa i obsługi urządzeń transportowych są kluczowe dla minimalizacji ryzyka. Dokumentacja techniczna i procedury bezpieczeństwa muszą być na bieżąco aktualizowane. Plan konserwacji powinien uwzględniać specyfikę każdego urządzenia transportowego. Monitoring stanu technicznego i regularne przeglądy pozwalają na wczesne wykrycie potencjalnych problemów. System raportowania i analizy zdarzeń niepożądanych umożliwia ciągłe doskonalenie procedur bezpieczeństwa. Współpraca z doświadczonymi serwisantami zapewnia profesjonalną obsługę techniczną systemów transportowych.

Podsumowanie

Transport wewnętrzny odgrywa zasadniczą rolę w funkcjonowaniu nowoczesnych przedsiębiorstw produkcyjnych. Właściwy dobór i optymalizacja systemów transportowych przekładają się bezpośrednio na efektywność całego procesu produkcyjnego. Różnorodność dostępnych rozwiązań, takich jak przenośniki rolkowe, wymaga dokładnej analizy potrzeb i możliwości przedsiębiorstwa. Systematyczne podejście do bezpieczeństwa i konserwacji zapewnia długotrwałą i bezawaryjną pracę systemów transportowych. Rozwój technologii otwiera nowe możliwości w zakresie automatyzacji i optymalizacji procesów transportowych. Integracja systemów transportu z nowoczesnymi technologiami zarządzania produkcją staje się standardem w przemyśle. Właściwie zaprojektowany i utrzymany system transportu wewnętrznego stanowi podstawę sprawnego funkcjonowania zakładu produkcyjnego. Inwestycje w nowoczesne rozwiązania transportowe zwracają się poprzez zwiększoną wydajność i redukcję kosztów operacyjnych. Systematyczna analiza i optymalizacja procesów transportowych pozwala na ciągłe doskonalenie efektywności przedsiębiorstwa. Przyszłość transportu wewnętrznego będzie się opierać na inteligentnych, zautomatyzowanych systemach zintegrowanych z całym procesem produkcyjnym.

+Tekst Sponsorowany+